透明陶瓷(transparent ceramics)是在20世纪50年代末60年代初发展起来的。由于透明氧化铝陶瓷具有陶瓷固有的耐高温、耐腐蚀、高绝缘、高强度等特性,又具有玻璃的光学性能,因此得到广泛应用和迅速发展。

一般陶瓷由于对光产生反射损失和吸收损失,因而是不透明的。造成这些损失的原因,是陶瓷体内的气孔、杂质、晶界、晶体结构对透光率的影响。

要使陶瓷透明,其前提是使光能通过。入射到陶瓷的光,一部分表现为表面的反射和内部的吸收, 剩下的就成为透射光。因此,希望透明陶瓷的反射和吸收要越少越好。

陶瓷材料对光线的吸收是由多晶体本身和杂质所引起。而散射可由多晶材料的外表面引起,也可由材料内部的散射中心所引起。材料内部的散射q心则来自于多晶体本身折射率不同的杂质以及微三孔。散射与晶粒大小有密切的关系。晶粒直径与入射光波长相同时散射最大。图2-1-7为透明陶瓷中光散射模型示意图。当消除了杂质和空隙造成的吸收和散射时,陶瓷的透光性主要取决于多晶体本身对光的吸收性能。那么其透光率T(%):

式中 Io-入射光强度,S-l/Sr;

式中 Io-入射光强度,S-l/Sr;

I一透射光强度,S-1/Sr;

I——多晶体的吸收系数,cm-l;

a——微气孔平均直径,弘m;

t——微气孔有效厚度,相当于最紧密堆积状态在一个截面堆积的微气孔厚度,ym;

d。——微气孔平均直径,pm;

‰——多晶体的入射率;

n。——微气孔的折射率,近似等于1;

A-入射光波长,弘m;

c-常数,通常取7。

由上式可知,使陶瓷具有透光性,必须具备下面的条件:

(1)致密度要高(为理论密度的99.5%以上);

(2)晶界上不存在空隙,或空隙大小比光的波长小得多;

(3)晶界没有杂质及玻璃相,或晶界的光学性质与微晶体之间差别很小;

(4)晶粒较小而且均匀,其中没有空隙;

(5)晶体对入射光的选择吸收很小;

(6)无光学各向异性,晶体结构最好是立方晶系;

(7)表面光洁度高。

上述条件中,关键是获得致密并且具有小而均匀的晶相。图2-1-8为几种透明陶瓷的透光率特性曲线。

图2-1-8几种透明陶瓷材料的透光率曲线

有些材料如氧化铝、氧化铍等,虽是六方晶系,但由于是光学一轴晶体,所以尽管透射光变成散射兆,仍能成为透明陶瓷。即使是一轴晶、二轴晶的光学各向异性体,若双折射不大,且接近各向同性体的情况,则仍显示其透明性。透明PLZT压电陶瓷即是一例。 有关陶瓷透明机理虽然进行了不少研究,但系统的研究还不够,而且对透明本质目前仍处之中。

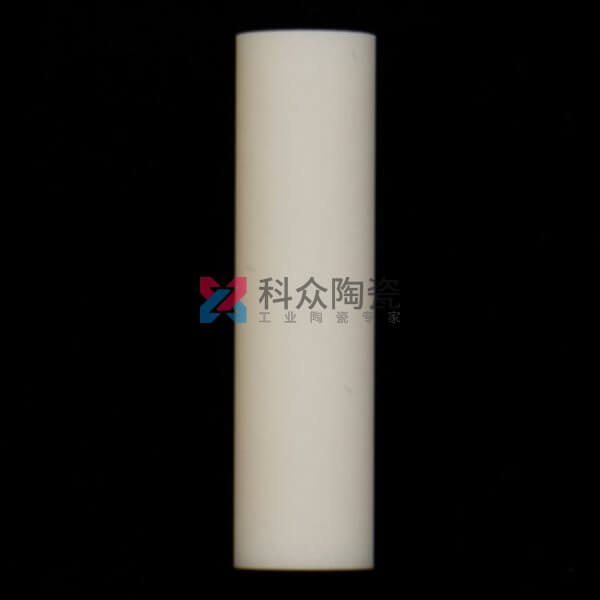

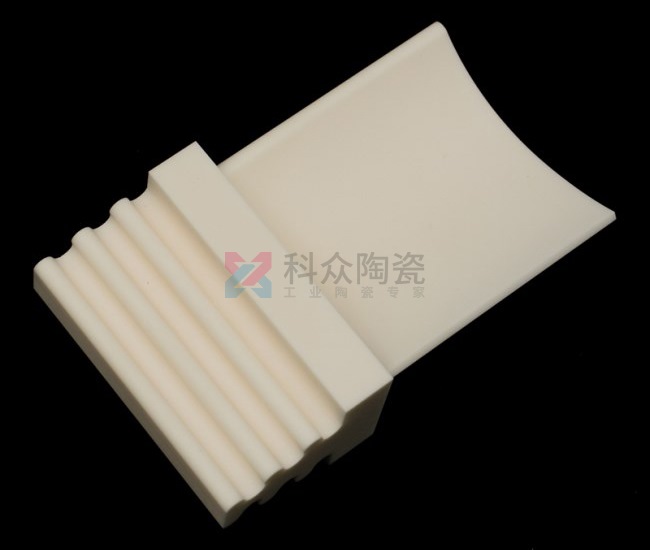

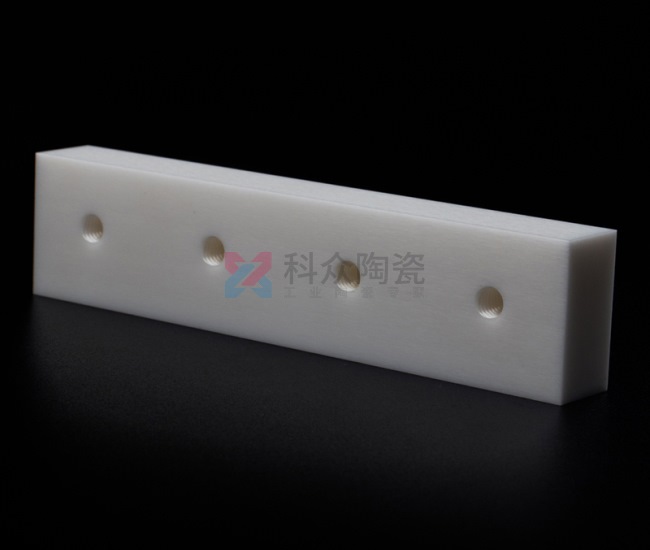

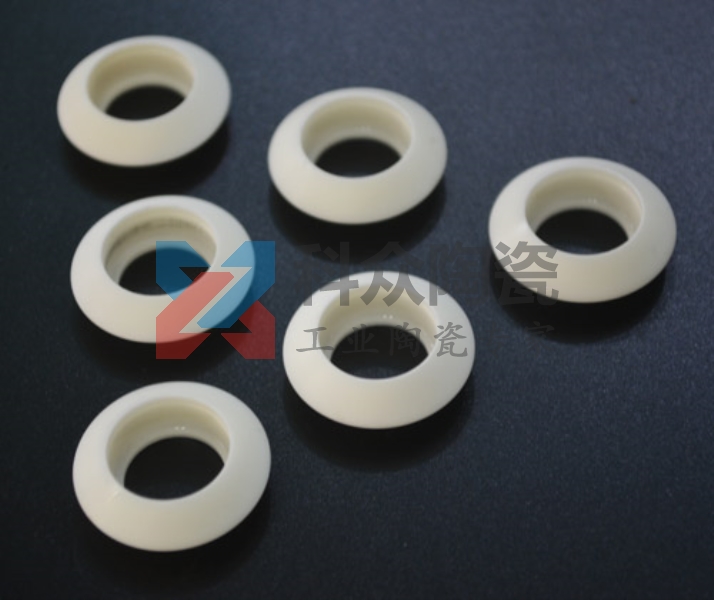

2.透明氧化铝陶瓷

透明氧化铝陶瓷(transparent alumina ceramlcs)的最大特点是对可见光和红外光有良好透过性,最早由美国的通用电器公司研究成功。

(1)工艺原理

透明氧化铝陶瓷制作的关键,是如何控制氧化铝以体积扩散为烧结机制的晶粒长大过程。吾在烧结过程中晶粒生长过快就会产生晶界裂缝,许多气孔被晶粒包围。而且当晶粒生长速主大于气孔的移动速度时,晶体内部包裹的气孑L更不易排除。实践表明,加入某些微量添加物昙有抑制晶粒长大的作用。例如,加入适量的Mg0,能获得透明氧化铝陶瓷。由于加入

7.:gO,形成MgO.A120。尖晶石相在A120。晶界表面析出,阻止晶界过快迁移。而且Mg0三高温下比较容易挥发,能防止形成封闭气孔,因此限制了氧化铝晶粒的长大。含量与氧化铝透光率之间的关系。Mg0含量增加,由于生成过多的镁铝尖晶第二相,而增加了对光的散射率,降低其透光性。Mg0的加入量一般为0.1%~0.5%。

根据用不同波长的单色光通过透明氧化铝陶瓷表明,当气孔大小与渡长相等时,光透射率最小,说明气孑L的平均尺寸是制作透明陶瓷应该控制的重要因素。例如烧结透明A12 03的晶芝尺寸约为2511m,比较均匀,气孔半径为0.5~1.0pm,气孑L率小于0. 1%。热压烧结透明120。晶粒尺寸为1~2 ym,大小不均,气7L半径约0.1pm。它们的透光率与光波关系在红外区域,与蓝宝石相近;在可见光区,比烧结A12 03的透光率低。这是由于热玉A12 03的晶粒尺寸小、气孔直径小,在可见光区散射效应强的缘故。

透明氧化铝陶瓷与波长的关系

在工艺上,A12 03的纯度、细度、成型方法、烧结气氛等,对其透光率也有影响。例如对烧结来说,在氢气(或真空)中烧结,由于氢气渗入坯体,在封闭气孔中,氢气的扩散速度比其他气体大,容易通过A12 03坯体,气孔比较容易排除,从而提高其透光率。

(2)透明氧化铝陶瓷工艺方法

在透明Al。O。陶瓷生产中,对Al:O。原料一般采用高纯度的Al。O。(纯度在99. 9%以上)。通常是采用硫酸铝铵分解来制备。其分解过程如下:

100-200 C .

A12 (NH4)2 (S04 )4 . 24HzO =A12 (S04)3 (NH4)ZS04 * Hz0+23HzO +

500~600 C . -

A12 (S04)3 (NH4)2S04 . H20 -A12 (S04 )3+2NH3 t +S03 'r +2H20 )F

800-900℃

A12.(S04).—— =A12 03 +3SO。十

配方中Mg0是以Mg(NO。)。的形式加入硫酸铝铵中共同加热分解,这样可获得均匀分布、活性较大的Mg0。

上面分解制备的Al:O。,一般为y-AI。O。。为了提高Al:O。原料的稳定性,减少收缩,将分解后得到的y-AI。O。再进行预烧,使之转化为a-AI:O。,预烧温度为1300℃。但不能完全

转化为口-A120。,还会有一部分Y-A120。,目的是提高活性,促进烧结。

工艺流程有两种,一是常温成型,高温烧结法。一般采用注浆法和等静压法。浆料的pH值应保持在3.5左右,流动性较好。成型后的密度应大于理论密度的85%才能获得良好的透明陶瓷,烧结是在氢气或真空条件下,在1700~1900℃烧结。二是二次烧结法。美国的“Lucalox”透明A12 03陶瓷,采用二次烧结法,将含有0.5% Mg0的AlzO。粉成型后,先在1000—1700℃氧化气氛中烧1 h,然后在真空或氢气中于1700~1950℃烧结。如果采用热等静压制备的透明Alz 03陶瓷,其性能将会更好。

(3)透明A12 03陶瓷的性能和用途

透明Alz 03陶瓷的最大特点是对可见光和红外光有良好的透过性,此外,具有高温强度大、耐热性好、耐腐蚀性强的特点,具体性能如表2-1-3。表2-1-3透明Al2 03陶瓷的主要性能

┏━━━━━━━━━━━━┳━━━━━━━━━┳━━━━━━┳━━━━━┳━━━━┓

┃~—~—~ 序号 ┃ ┃ ┃ ┃ ┃

┃性能—~—~~ ┃ Lucalox ┃ 1 ┃ 2 ┃ 3 ┃

┣━━━━━━━━━━━━╋━━━━━━━━━╋━━━━━━╋━━━━━╋━━━━┫

┃密度(g/cm3) ┃ 3. 98 ┃ 3. 98 ┃ 3. 98 ┃ ┃

┃气孔率(%) ┃ 0 ┃ ┃ ┃ ┃

┃平均粒径(ym) ┃ ┃ -20 ┃ 15~20 ┃ ┃

┃总透光率(%) ┃ 90 ┃ ┃ 92~95 ┃ ┃

┃抗弯强度(MPa) ┃381. 20~386. 60 ┃ 350. 00 ┃ ┃350. 00 ┃

┃线膨胀系数(×10-6/℃) ┃ 6. 5 ┃ 8. 8 ┃ ┃ 7. 7 ┃

┃导热系数[W/(m.K)] ┃ 37. 7 ┃ 33. 5 ┃ ┃ 21. 0 ┃

┃500℃比体积电阻(Q.cm) ┃ ┃ 10'z ┃ ┃ 101z ┃

┃击穿强度(kV/mm) ┃ 64 ┃ 60 ┃ ┃ ┃

┃介电常数e1( F/m) ┃ 9. 9 ┃ ┃ ┃ 9. 9 ┃

┃tan8(×10-5)(×103 MHz) ┃ 2. 5 ┃ ┃ ┃ ┃

┃使用温度(℃) ┃ ┃1700一1900 ┃ ┃ ┃

┃Hz中烧结温度(℃) ┃ 1650~1950 ┃ ┃ 1680 ┃ ┃

┗━━━━━━━━━━━━┻━━━━━━━━━┻━━━━━━┻━━━━━┻━━━━┛

根据如上良好的性质,由于耐强碱和氢氟酸的侵蚀,可以用作熔制玻璃坩埚及某些场合代替铂金坩埚等。由于能透过红外光,可用作红外检测窗材料和纳光灯管材料。此外,在电子工业中用作集成电路基片和高频绝缘材料,以及用作结构材料等。

88

地址://sflude.com/jishu/357.html

本文“透明氧化铝陶瓷概述”由科众陶瓷编辑整理,修订时间:2014-12-25 10:40:16

科众陶瓷是专业的工业陶瓷加工生产厂家,可来图来样按需定制,陶瓷加工保证质量、交期准时!

有疑问(wen)请点击咨询客服

- 上一页:氧化锆陶瓷性质及结晶形态

- 下一页:传统特种陶瓷材料介绍